Радиографический контроль

по всей России

Проведем техническое диагностирование радиографическим методом. Работаем по всей России.

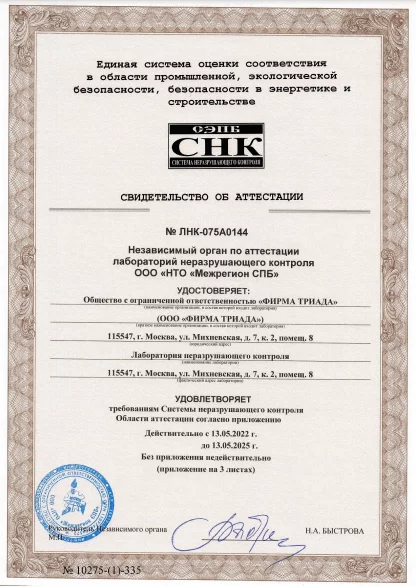

- Аттестованные эксперты Э5-Э15

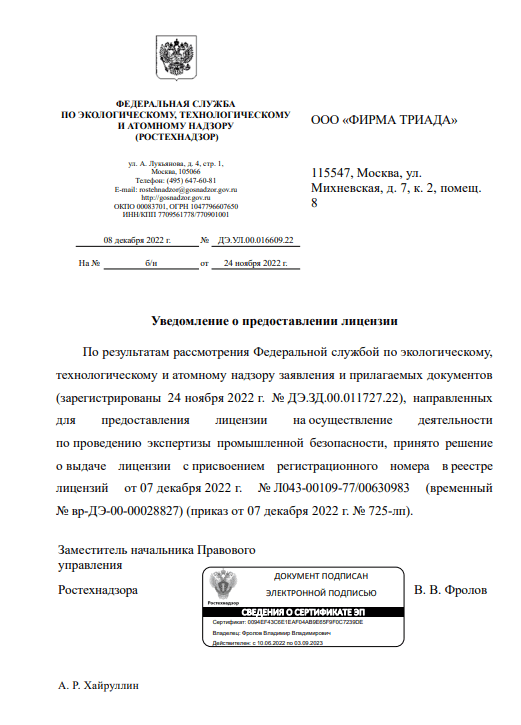

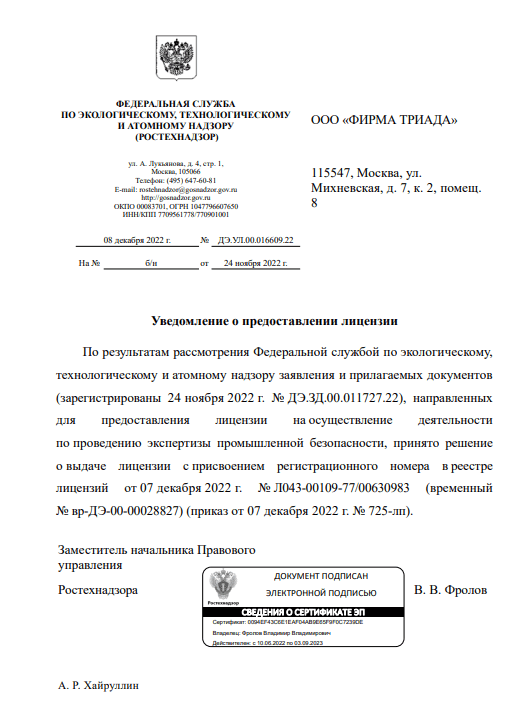

- Собственная лицензия ЭПБ

- Собственная лаборатория

- Подстраиваемся под ваш бюджет

Определение радиографического контроля

Радиографический контроль (РК) – это один из ведущих методов неразрушающего контроля, применяемый для дефектоскопии.

Метод радиографического контроля основан на зависимости интенсивности рентгеновского (гамма) излучения, прошедшего через изделие, от материала поглотителя и его толщины.

Радиографический контроль работает следующим образом: если объект неразрушающего контроля имеет дефекты, то излучение поглощается неравномерно и, регистрируя его распределение на выходе, позволяет судить о внутренней структуре объекта контроля.

Радиографический контроль используется для выявления недоступных для внешнего осмотра объектов, а также для выявления в сварных соединениях пор, непроваров, шлаковых включений, превышений проплава.

Дефекты, которые выявляет радиографический контроль

Радиографический метод позволяет выявлять отклонения сварных швов и стыков труб, находящихся на поверхности, а также дефекты, возникающие внутри объекта.

Среди них могут быть:

- посторонние включения (вольфрамовые, окисные, шлаковые);

- трещины, поры, непровары;

- подрезы;

- вогнутые и выпуклые корневые деформации шва в труднодоступных местах;

- излишки наплавленного металла;

- коррозионные изъяны с геометрическими нарушениями (язвы, питтинги);

Недостатки радиографического неразрушающего контроля

Радиографический контроль не может обнаружить следующие типы дефектов:

- изъяны, размер которых меньше стандартных значений (например, трещины с открытием менее 0,1 мм при толщине проницаемого материала до 40 мм);

- трещины и непровары, чья плоскость открытия не совпадает с направлением проникновения ренгеновских лучей;

- если изображение дефектов и включений на снимке совпадает с изображением посторонних элементов, острых углов или резких перепадов толщин свариваемых деталей.

Кроме того, радиографический метод достаточно сложен в применении и для обследования требует непосредственного доступа к самому объекту неразрушающего контроля. Любые ошибки, связанные с выбором мощности просвечивания и времени экспозиции могут испортить результат радиографического контроля сварных соединений, поэтому к проведению радиографической дефектоскопии требуется отнестись с особой тщательностью.

Особенности радиографического контроля

Радиографический контроль широко используется в нефтегазовой промышленности, где особенно важен контроль сварных стыков и соединений элементов трубопроводов. Радиографический контроль обладает следующими преимуществами:

- наглядность – точное отображение внутреннего состояния материала и расположения отклонений с помощью фотокопии;

- контроль различных материалов, включая немагнитные;

- независимость от внешних воздействий, что позволяет использовать метод в любых погодных условиях.

Однако, среди недостатков радиографического контроля можно отметить высокую стоимость оборудования и расходных материалов, необходимость наличия персонала, прошедшего специальное обучение.

Узнайте стоимость проведения радиографического контроля

Стоимость радиографического контроля зависит от нескольких факторов. Заполните наш квиз или оставьте заявку, чтобы узнать точную стоимость работ.

Скачайте чек-лист по проведению неразрушающего контроля

Подготовили для вас чек-лист по проведению неразрушающего контроля и наш референс лист. Оставьте заявку и мгновенно получите их на вашу почту.

Гарантируем проведение качественного радиографического контроля

- осуществим выезд и проконтролируем объект с помощью новейшей лаборатории неразрушающего контроля;

- при необходимости проведем испытания оборудования (гидравлические/пневматические/статические);

- оформим заключение с рекомендациями по дальнейшей безаварийной эксплуатации оборудования;

- при необходимости оформим заключение экспертизы промышленной безопасности, имеем лицензию.

- качественное заключение технического диагностирования вашего оборудования;

- протокол радиографического контроля;

Беремся даже за самые сложные случаи — звоните и получите профессиональные услуги по экспертизе промбезопасности.

За последние 3 года мы провели более 300 экспертиз и технических диагностирований для различных компаний по всей России, в том числе и для ОК “Русал”, АО “Вимм-Билль-Данн”, АО “Мособлэнерго”.

Помогли оформить лицензию на эксплуатацию опасного производственного объекта для газонаполнительной

Провели повторную идентификацию опасного производственного объекта (в связи с проведенным

Разработали план мероприятий по локализации и ликвидации аварий для транспортной

Помогли переоформить лицензию на эксплуатацию опасного производственного объекта для сети

Разработали план мероприятий по локализации и ликвидации аварий, положение об

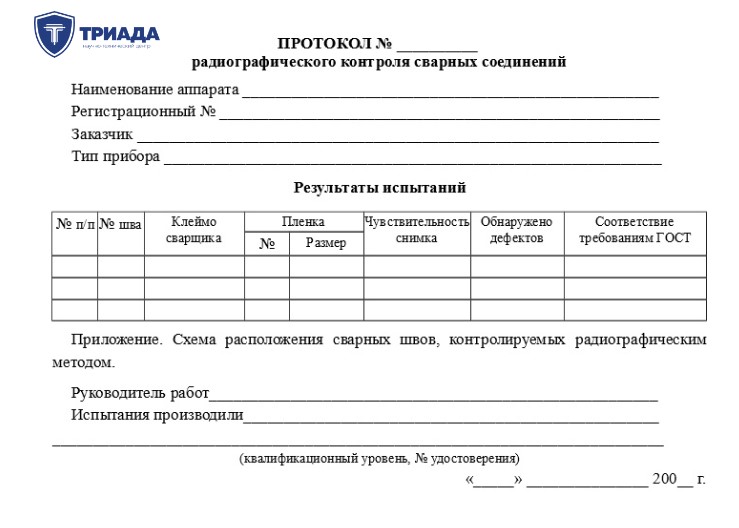

Результат проведения радиографического контроля

В результате контроля объекта радиографическим контролем – экспертом выдается протокол.

В протоколе указывается:

- Объект контроля;

- Использованные приборы радиографического контроля;

- Условия контроля;

- Данные эксперта, который проводил радиографический контроль.

ГОСТ Радиографический контроль сварных соединений

Радиографический контроль сварных соединений регулируется ГОСТ 7512-82.

ГОСТ утверждает процесс проведения радиографического контроля сварных соединений, устанавливает требования к пленке и к экрану (он должен иметь чистую поверхность).

Также для проведения радиографического контроля сварных соединений ГОСТ устанавливает необходимость проведение подготовительных работ (очистка поверхностей) и установления обязательного расстояния между исследуемой поверхностью и радиографическим дефектоскопом.

Ниже вы можете скачать ГОСТ, регулирующий радиографическую дефектоскопию сварных соединений.

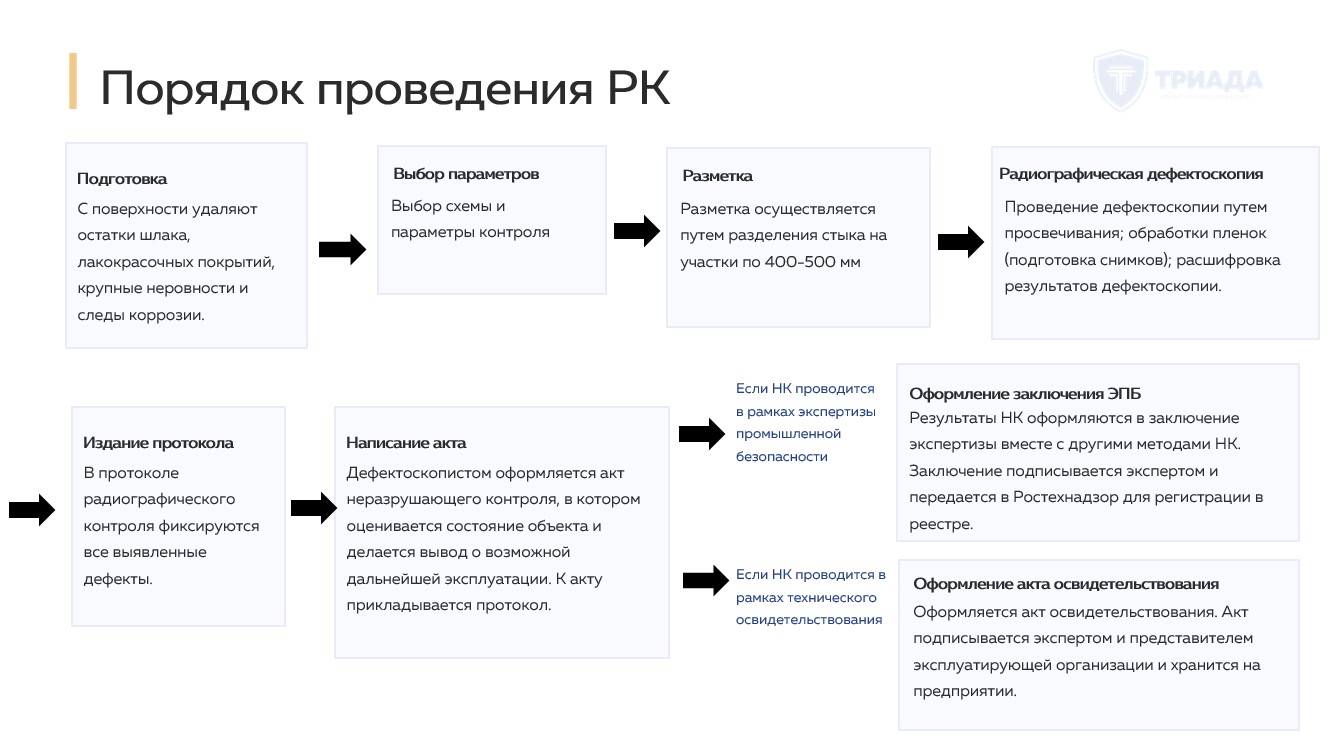

Порядок проведения радиографического контроля сварных соединений

Радиографический контроль (в том числе радиографический контроль сварных соединений) проводится в несколько этапов.

На первом – необходимо подготовить поверхность к контролю, очистить ее от шлаков, масла, грязи и другого мусора. Для трубопроводов необходимо проведение разметки путем разделения стыка на участки по 400-500 мм. Разметка требуется для дальнейшей идентификации сварного соединения на снимке и контроля чувствительности радиографического дефектоскопа.

После проведения подготовительных работ дефектоскопист намечает план неразрушающего контроля, выбирает оборудование и подготавливает его к использованию. Далее проводится радиографический неразрушающий контроль в рамках которого дефектоскопист просвечивает контролируемую поверхность.

После проведения диагностирования дефектоскопист осуществляет фотохимическую обработку пленок и расшифровывает результаты. Они оформляются в протокол радиографического контроля сварных соединений и в акт неразрушающего контроля.

в цифрах

- Мы быстроразвивающаяся компания, которая активно растет и завоевывает рынок.

- За 2024 год - мы превысили оборот компании в 67 млн рублей.

- В 2025 году- мы стремимся к новым высотам. Для этого мы разработали и внедрили личный кабинет, который позволяет клиентам контролировать ход работ онлайн и существенно увеличили технический отдел опытными кадрами.

Исполнительный директор

Мы заслужили доверие более чем 700 довольных клиентов, среди которых крупнейшие предприятия страны: ПАО «МОЭК», ПАО «МОСГАЗ», ПАО «Мосэнерго», ПАО «Туполев», АО «Транснефть–Диаскан» и др.

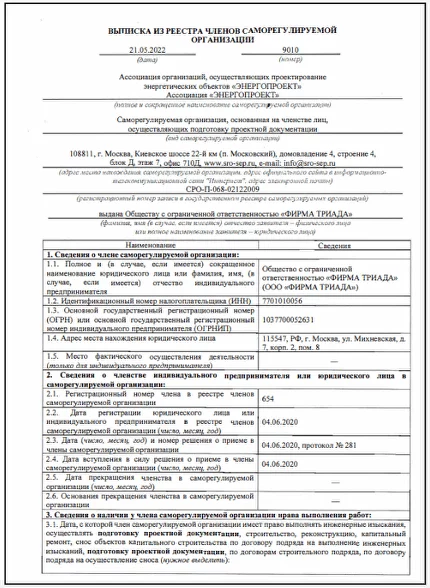

Мы обладаем всей необходимой документацией для проведения экспертиз промышленной безопасности, разработки экологических и промышленных проектов, проведения изысканий для сотен различных отраслей промышленности.

Оставьте свой номер телефона и наши специалисты перезвонят вам для детального обсуждения вашего проекта. В результате подготовим детальное предложение по реализации вашего проекта.