Диагностирование трубопровода: периодичность, методы

В этой статье вы узнаете, когда следует проводить диагностирование трубопровода, а также узнаете основные методы диагностирования трубопроводов пара, горячей воды и технологических трубопроводов.

Директор по развитию, специалист в области промышленной безопасности и проектирования ОПО

Когда проводится диагностирование трубопровода?

Диагностирование трубопровода проводится:

- с помощью наружного осмотра — например в рамках эксплуатационного контроля (периодичность такого осмотра определяет главный инженер/ответственный за производственный контроль). Диагностирование трубопровода в таком случае проводится самостоятельно без привлечения экспертной организации.

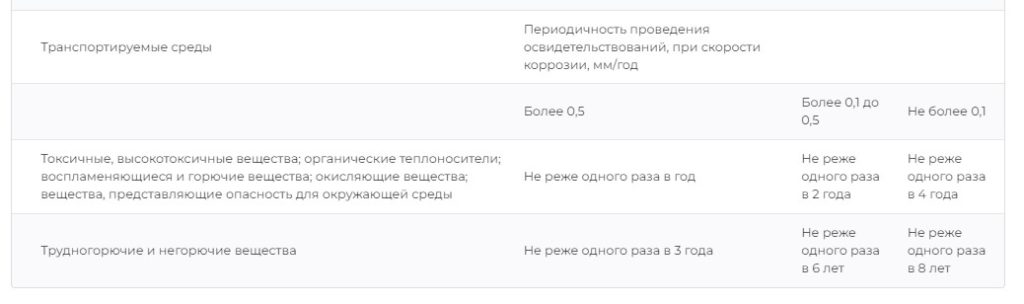

- неразрушающим контролем в рамках технического освидетельствования (для трубопроводов тепловых сетей — 1 раз в 3 года; если на трубопроводе установлена система оперативного дистанционного контроля состояния, то 1 раз в 5 лет). Для технологических трубопроводов срок освидетельствования указан в таблице ниже (он зависит от транспортируемой среды и скорости коррозии)

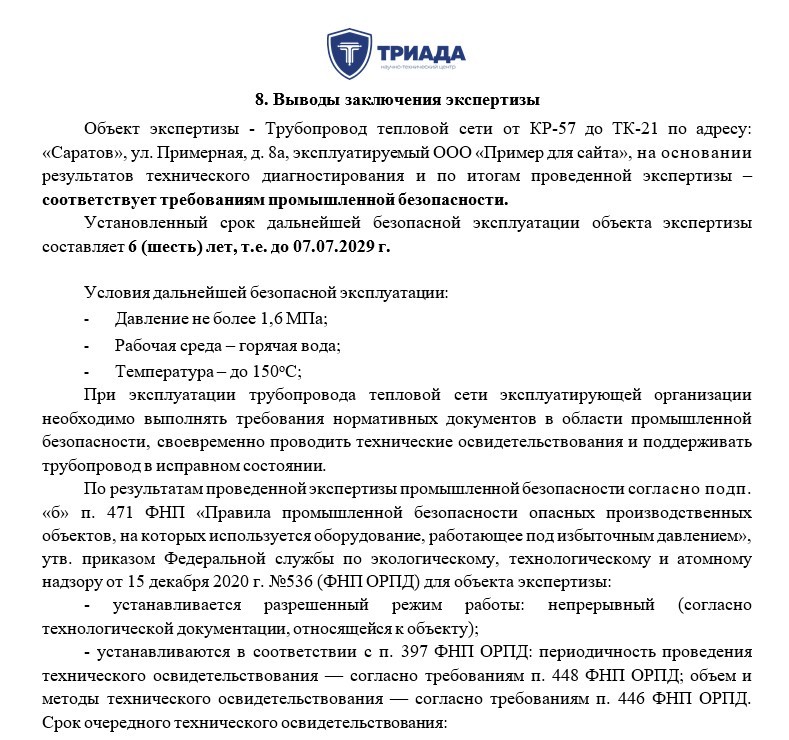

- в рамках экспертизы промышленной безопасности трубопровода. Проводится после окончания срока эксплуатации трубопровода, который указан в его паспорте или при утере паспорта/ отсутствии в нем срока эксплуатации. Экспертизу проводит независимый экспертный центр, имеющий лицензию (например, наша организация).

Рассчитаем стоимость работ по техническому диагностированию, экспертизе промышленной безопасности, техническому освидетельствованию любого объекта. Имеем лицензию и свою лабораторию НК. В штате - бригада дефектоскопистов.

ведущий менеджер

по работе с клиентами

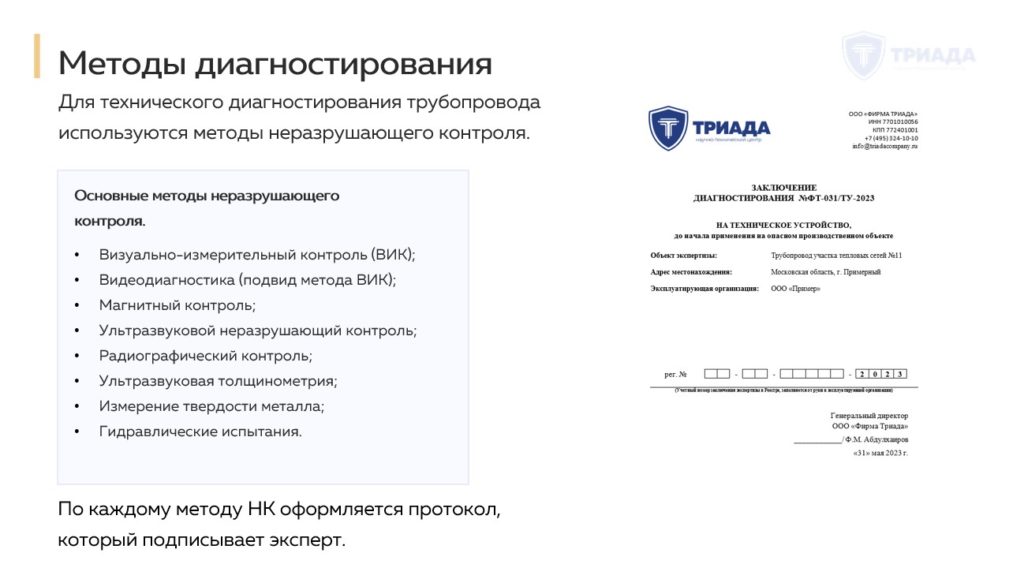

Методы технического диагностирования трубопроводов

Для диагностирования состояния трубопровода применяются различные методы неразрушающего контроля.

Базовым является метод визуально-измерительного контроля. Именно его следует применять при обычном внешнем осмотре трубопроводов (например, 1 раз в смену в рамках производственного контроля).

Другим распространенным методом диагностирования состояния трубопровода является магнитопорошковая дефектоскопия (вид магнитного метода неразрушающего контроля) сварных соединений. Метод помогает отображать дефекты в ферромагнитных материалах с помощью магнитного потока (для этого на намагниченную поверхность с напряженностью магнитного поля около 80 А/см наносится специальный порошок).

Метод эффективно позволяет проконтролировать сварные соединения и основной металл приварок штуцеров, воздушников и дренажных трубопроводов.

Видеодиагностика является подвидом визуально-измерительного контроля, но все же выделена в моей статье в отдельный эффективный метод.

С помощью подключения системы телеинспекции удается осмотреть с помощью камеры как и поверхность труб так и оценить их внутреннее состояние. С помощью видеодиагностики эксперт может оценить качество соединений; обнаружить трещины и протечки; узнать о наличии сторонних предметов в трубах; уточнить локализацию дефектов.

Ультразвуковой контроль позволяет оценить качество стыковых соединений. Благодаря проникновению ультразвуковых волн сквозь однородный материал дефектоскопист может обнаружить скрытые дефекты без приостановки работы трубопровода.

Ультразвуковая толщинометрия применяется для определения толщины стенок трубопровода. Для ее проведения по результатам визуально-измерительного контроля выборочно определяются участки трубопровода, где в каждом сечении выполняются замеры в 4-х точках с обязательным контролем толщины стенки по нижней образующей.

Измерение твердости металла трубопровода позволяет сравнить характеристики стали с изменениями, которые произошли в процессе эксплуатации трубопровода.

Измерение проводится с помощью твердомера в контрольных точках, которые выбирает дефектоскопист по результатам ВИК.

Радиографической контроль для диагностирования трубопроводов является сложным в применении, но эффективным методом, который позволяет с помощью рентгеновских лучей выявить внутренние дефекты (в особенности объёмные и объёмно-плоскостные).

Для качественного диагностирования состояния трубопроводов рекомендуется сочетать несколько методов неразрушающего контроля (например: магнитнопорошковый и ультразвуковой).

Также для качественной диагностики трубопровода необходимо провести гидравлическое испытание.

Гидравлическое испытание трубопровода является завершающей процедурой технической диагностики трубопровода, выполняемой с целью проверки герметичности и прочности всех элементов, работающих под давлением.

Наши эксперты написали для вас подробную статью про регламент проведения гидравлических испытаний трубопровода. Она доступна по ссылке.

Наши эксперты бесплатно проконсультируют и рассчитают стоимость услуги!

ведущий менеджер

по работе с клиентами

Результат диагностирования трубопровода

Результатом технического диагностирования трубопровода является заключение.

Заключение содержит:

- Краткую информацию об эксплуатирующей трубопровод организации;

- Сведения об изученных во время диагностирования документах (например, журналы сварочных работ; положение о производственном контроле; паспорт тепловой сети);

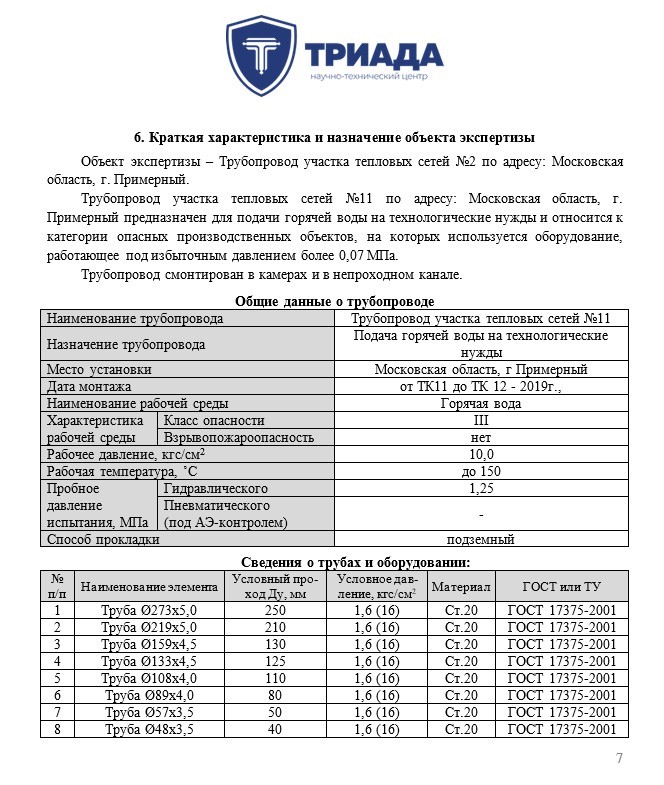

- Детальную характеристику трубопровода (место установки; рабочее давление; класс опасности; дата монтажа; марка стали труб и т.д);

4. Расчет остаточной прочности трубопровода.

5. Итоговый раздел заключения содержит выводы о соответствии трубопровода нормам и правилам промышленной безопасности, а также срок его возможной дальнейшей эксплуатации.

К заключению технического диагностирования трубопровода прилагаются акты неразрушающего контроля (по каждому методу).

Наши эксперты написали для вас более 200 статей по промышленной, экологической безопасности и проектированию. Их прочтение поможет Вашему предприятию детально ознакомиться с актуальными законодательными требованиями.